Étape 1 : le rabotage

Il s’agit d’enlever l’ancienne couche d’enrobé. Pour cela, les compagnons utilisent une raboteuse dont le rôle est, comme son nom l’indique, de raboter (d’enlever) les matériaux en trop.

Un camion-benne suit la raboteuse en action afin de récupérer les matériaux, appelés fraisats et permettre leur évacuation. Sur tous les chantiers produisant des fraisats, ceux-ci sont systématiquement recyclés, c’est-à-dire qu’ils sont réutilisés dans la fabrication des nouveaux enrobés. Ce sera bien sûr le cas sur ce chantier, ce qui permet de limiter à la fois l’utilisation de ressources naturelles et le transport des matériaux vers le site de production.

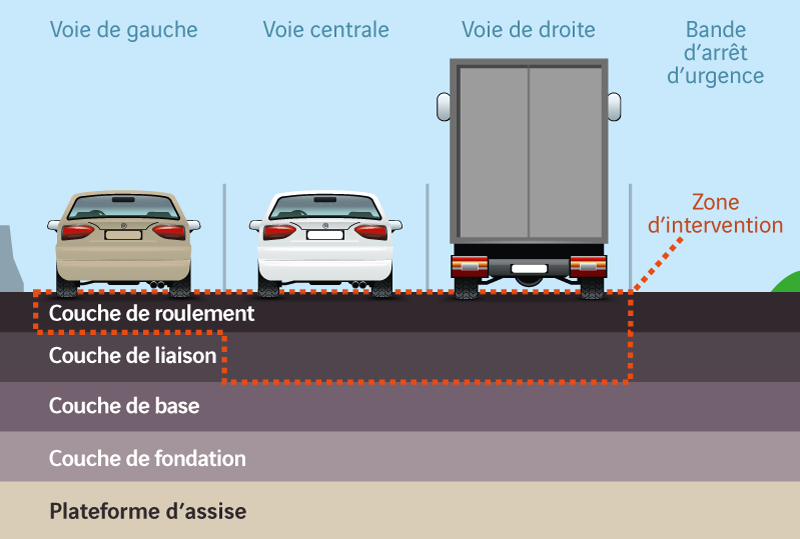

Dans le cadre du chantier d’entretien de l’A10 dans la traversée de Tours, le rabotage s’effectue sur les couches de roulement et de liaison, sur des profondeurs variables suivant l’état de la structure.